A gyantanyomtatás remek előnye, hogy rendkívül részletgazdag nyomtatásra képes. Sajnos, a technológiának vannak olyan sajátosságai (például ferde tárgyak esetén sok támasz struktúra szükségessége), ami miatt a folyamat nem olyan egyszerű, mint csak megnyomni a “nyomtatás” gombot. Ezért fontos, hogy betartsuk a megfelelő eljárást, hogy a nyomtatott tárgyak minősége és mechanikai teljesítménye a lehető legjobb legyen. Vakon próbálkozni a folyamat során nehéz vagy akár katasztrofális következményekkel járhat.

Ebben a cikkben végigvezetjük Önt a szükséges lépéseken, hogy a gyantanyomatokat a lehető legjobb minőségben készíthesse el, illetve bemutatjuk azokat a módszereket, amelyekkel a legjobb mechanikai tulajdonságokat és lehetőleg hibamentes végeredményt kaphat.

Első a biztonság!

Mielőtt elkezdené, győződjön meg arról, hogy megértette a tartályos polimerizációs gyanták kezelésével kapcsolatos biztonsági óvintézkedéseket. Ezek a gyanták mérgezőek , és megfelelő odafigyeléssel kell kezelni őket. Kerülni kell a bőrrel való közvetlen érintkezést, valamint a kiömlött anyagok is szennyeződhetnek, ezért ügyeljen arra, hogy legyen szabad munkaterülete, ahol tehermentesen, jó szellőzés mellett mozoghat, mivel egyes termékek mérgező füstöket bocsáthatnak ki.

A biztonságos és megfelelő kezeléshez nitril kesztyűre , védőszemüvegre és tiszta munkaterületre van szüksége nyitott ablakkal vagy szellőzőberendezéssel. Ha az utókezelés hosszabb ideig eltart, akkor egy FFP2 maszk (vagy hasonló) is ajánlott.

Ha bármilyen gyanta a bőrrel érintkezik, azonnal mossa le a területet szappannal és vízzel. Ne hagyjon gyantafoltokat a megérintett tárgyakon. Amennyiben kiömlik a resin, azonnal tisztítsa meg az érintett felületet, mielőtt a gyanta megkeményedik. Erre a célra elegendő egy papírtörlő is.

Ne feledje, hogy kesztyűt és védőszemüveget minden esetben használni kell, nem csak a nyomatok utókezelésekor.

1. lépés: Öblítse le az alkatrészt

Amikor az alkatrész kijön a nyomtatóból, egy nem egészen megszilárdult gyanta réteg takarja. Ezt mindenképpen le kell öblítenie, mielőtt folytatná az utókezelést.

1. módszer: Mártás & Öblítés

A legegyszerűbb módszer az, ha az alkatrészt egyszerűen egy kád izopropil-alkoholba (IPA) mártja. Mozgassa az alkatrészt, és alaposan öblítse le azt, hogy eltávolítsa a gyantát a felületekről. Ez a módszer egyszerű és gyors, de nem ér el olyan alapos tisztítást, mint a további lejjebb található módszerekkel. Kettő vagy több öblítésre is szükség lehet a felülethez tapadt összes felesleges gyanta eltávolításához.

VÍZZEL MOSHATÓ GYANTA

Manapság környezetbarátabb megoldás – és talán kevesebb veszélyt is jelent – a vízzel mosható gyanta. Előfordulhat, hogy ez a fajta gyanta nem olyan erős, mint a hagyományos gyanták, mivel úgy tervezték, hogy reagáljon a vízre, így ha olyan alkatrészt készít, amely víznek lesz kitéve, akkor ez a gyanta nem a legjobb választás. Pozitívum, hogy sokkal könnyebben tisztítható. Ne feledje, hogy továbbra is kesztyűt kell viselnie a vízzel mosható gyanták esetében is.

2. módszer: Mosóállomások

A mosóállomások talán a legelterjedtebb opció azoknak, akik rendszeresen szembesülnek a gyantanyomatok tisztításának szükségességével. Sok gyártó szolgáltat ilyen 2 az 1-ben berendezéseket, amelyek mosókonténert és egy turbinát (vagy hasonló eszközt) tartalmaznak, mely elegánsan forgatja a folyadékot, biztosítva a nyomat alapos tisztítását. A választható állomások között megtalálhatók azok, amelyek a mosáson túl az utókeményítés funkcióját is ellátják – melyről később beszélünk – de léteznek olyan állomások is, melyek kizárólag a mosásra specializálódtak.

3. módszer: Ultrahangos fürdő

Az ultrahangos fürdő , akárcsak az ékszerek tisztítására szolgáló, professzionális (és némileg költséges) módszer a gyantanyomatok tisztítására is tökéletesen alkalmas. Töltse fel a fürdőt tisztítófolyadékkal, úgy hogy az teljesen ellepje a nyomatokat, és hagyja állni néhány percig. Ez eltávolítja a modellre tapadt, meg nem kötött gyanta finom rétegét, sima, tiszta felületet hagyva maga után.

Bár néhányan az izopropil-alkoholt (IPA) részesítik előnyben tisztítófolyadékként, ez általában biztonsági okokból nem ajánlott: az IPA gyúlékony, tehát annak ultrahangos fürdővel történő kombinálása tűzveszélyt jelent. Létezik több biztonságos alternatíva a tisztítófolyadékok között, beleértve a tripropilén-glikol monometil-étert (TPM) és a dipropilén-glikol monometil-étert (DPM) is. (Az utóbbi főként ipari felhasználások esetén fordul elő.) A Formlabs a hétköznapi felhasználóknak inkább a TPM-et javasolja a DPM-mel szemben.

2. lépés: Távolítsa el a támasztékokat

A következő lépésben távolítsa el a modellhez rögzített faszerű tartószerkezeteket. Ezt megteheti az utókeményítés előtt vagy után, de a keményítést megelőzően könnyebb lesz eltávolítani a szerkezetet. Mindig ügyeljen a szétszóródó műanyagdarabkákra, és gyűjtse össze őket, hogy a munkaterület tiszta és törmelékmentes maradjon.

1. módszer: Törje le őket kézzel

Ha nem aggódik az apró részletek miatt, a támasztékok kézzel történő letörése a leggyorsabb út. Ha azonban a modell részletei és esztétikai tulajdonságai fontos tényező, jobb, ha nagyobb körültekintéssel jár el.

2. módszer: Használjon oldalvágókat

Bonyolultabb alkatrészek esetén használjon oldalvágókat a támasztékok óvatos levágásához. Menjen a lehető legközelebb a modellhez anélkül, hogy megsértené a felületet.

Mindkét módszerrel kis pontok maradnak a nyomatok felületén. Ez elkerülhetetlen, de egy kis csiszolópapírral és némi türelemmel ez könnyen orvosolható.

3. lépés: Keményítse meg a nyomatot

Az utófeldolgozás utolsó lépése a nyomat UV-kezelése. Ez sok funkcionális nyomat esetében szükséges, mert véglegesíti a modell anyagtulajdonságait. Ne feledje, hogy a különböző gyanták eltérő kikeményedési időt igényelhetnek az adott tulajdonságoktól függően, ezért javasoljuk, hogy ellenőrizze a gyártó utasításait, vagy végezzen további kutatómunkát az adott gyantára vonatkozóan.

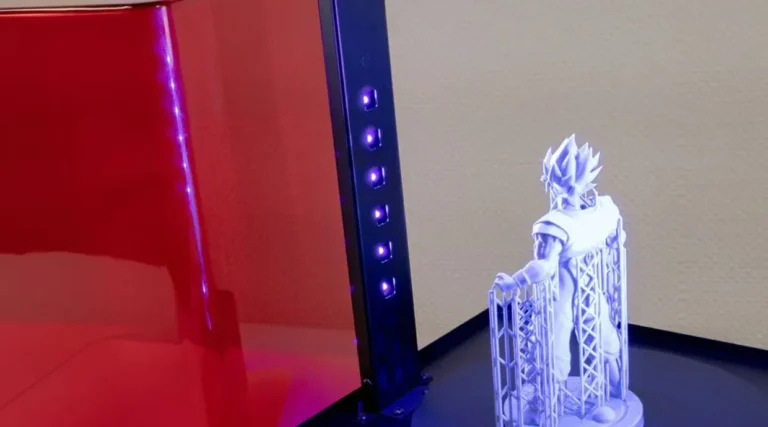

1. módszer: UV keményítő kamra

Sok gyantanyomtató-gyártó is forgalmaz keményítő állomásokat. Ezeket kifejezetten a gyantáikhoz optimalizálták, lehetővé téve a finoman beállított kötési időket. Ez különösen hasznos nagyobb nyomatok esetében, illetve akkor ha professzionális környezetet szeretne kialakítani. További információkért tekintse meg a gyantamosó- és keményítőállomások vásárlói útmutatónkat.

2. módszer: Manikűrös UV/LED lámpa

Ez egy költséghatékony és könnyen hozzáférhető módszer a modell gyors UV keményítésére. Egyszerűen helyezze a modellt egy manikűrös UV lámpa alá, és hagyja ott egy éjszakára, de legalább egy órára. Egy forgóasztal hozzáadásával egyenletesebb expozíciót érhet el.

3. módszer: Csináld magadnak módszer!

Sok hobbi 3D nyomtatással foglalkozó személy saját, költséghatékony keményítő kamrát készít, ami gyakorlatilag a kereskedelmi keményítő állomások egyszerű változata. Különböző kialakítások különböző anyagokat és technikai készségeket igényelnek, de könnyedén elvégezhető azzal is, hogy egy UV lámpát helyezünk egy alufóliával bélelt dobozba. A modell egy napelemes vagy akkumulátoros forgóasztalra helyezése segíthet az egyenletes expozíció elérésében.

4. módszer: Napenergia

A legkörnyezetbarátabb megoldás ha használja a jó öreg napenergiát. Helyezze a kinyomtatott modellt a szabadba egy napsütéses helyre, és kellemes, egyenletes UV-fényt kap. Ennek a megközelítésnek a fő hátránya az extra türelem. Amennyiben az idő nem akadály, hátradőlhet és hagyhatja, hogy a nap végezze a munkát; körülbelül hat óra – ha nem több – elégnek kell lennie, a nyomat méretétől függően. Az eredménynek matt bevonatúnak, nem fényesnek kell lennie.

Vége! Tiszta a nyomatunk!

Ezzel a három egyszerű lépéssel a gyantanyomat utófeldolgozása teljesen elkészült és használatra kész! Innentől kezdve azonnal használatba veheti, vagy tetszés szerint alapozhatja és festheti.

Ha befejezte a nyomatok tisztítását, ne felejtse el megfelelően tárolni a gyantát.

Jó nyomtatást kívánunk!

Eredeti forrás: All3dp.com