A szénszálas 3D nyomtatás olyan alkatrészeket eredményez, amelyek rendelkeznek a fém szilárdságával, a műanyag könnyűségével, valamint magas ellenállással a hő, vegyszerek és korrózió ellen. Ez könnyebbé teszi a kerékpár vázakat, erősebbé a hajtóműlapátokat és tartósabbá az ipari eszközöket.

Ebben a útmutatóban megtalálja azokat az információkat, amelyekre szüksége van az okos nyomtató- és anyagvásárlási döntések meghozatalához ipari alkalmazásaihoz, legyen szó termelési mennyiségű fogyasztói termékekről vagy nagyméretű gyári segédletekről.

Bár a szénrost már az 1960-as évektől kezdve gyártási anyagként használatos, mint 3D nyomtatási anyag, viszonylag új. Más anyagokkal keverve, ideértve számos magas teljesítményű műanyagot is, a szénrost fokozza ezeknek az alapanyagoknak a tulajdonságait és kibővíti alkalmazási területeiket. Ma a 3D nyomtatott szénrost alkatrészeket használják a funkcionális prototípusokban a repülőgép- és autóiparban. Azokra a termékekre és eszközökre használják, amelyeket korábban acélból készítettek. Az alábbiakban bemutatjuk, mit kell tudni a szénszálas 3D nyomtatási technológiáról és az anyagokról a legjobb nyomtatóválasztáshoz.

Nem minden nyomtató tud szénrosttal nyomtatni, és többre kell figyelni, mint csak egy forró fúvóka és fűtött ágy. Számos gyártó új FDM szénszálas 3D nyomtatói, valamint a szénszálas anyagok egyre bővülő kínálata növeli ennek a sokoldalú, additív gyártási lehetőségnek a profilját.

Ha kisebb asztali vagy munkapult méretű szénszálas nyomtatót keres , tekintse meg az alábbi linken található útmutatónkat ezekről a gépekről.

Áttekintés

| 3d nyomtató | Technológia | Építési térfogat (mm) | Min. Réteg magasság | Max. Extruder hőm. | Piaci ár | Nyomtatási sebesség |

|---|---|---|---|---|---|---|

| Delta WASP 4070 ZX | FDM Delta | 400 x 400 x 700 | 50 mikron | 350 °C | 15 000 dollár | |

| Fabbrix Elemento V2.1 | FDM | 1000 x 560 x 530 | 160 mikron | 300 °C | 40 000 dollár | 150 mm/s |

| MiniFactory Ultra 2 | FDM | 330 × 180 × 180 | 10 mikron | 250 °C | 50 000 dollár | 150 mm/s |

| Aon3D M2+ | FDM | 450 x 450 x 565 | 50 mikron | 500 °C | 50 000 dollár | 500 mm/s |

| Markforged X7 Gen 2 | FDM/CCF | 330 x 270 x 200 | 50 mikron | – | 70 000 dollár | |

| 3DGence Industry F350 | FDM | 340 x 340 x 350 | 50 mikron | 500 °C | 75 000 dollár | 400 mm/s |

| Markforged FX20 | FDM/CCF | 525 x 400 x 400 | 50 mikron | – | ~125 000 dollár | |

| BigRep Pro | FDM | 1020 x 970 x 985 | 300 mikron | 300 °C | 170 000 dollár | 600 mm/s |

| Stratasys Fortus 450mc | FDM | 406 x 355 x 406 | 127 mikron | – | 185 000 dollár | |

| Roboze Argo 350 | FDM | 350 x 300 x 300 | 10 mikron | 450 °C | 195 000 dollár | |

| Essentium HSE 280i HT | FDM | 695 x 495 x 600 | 50 mikron | 550 °C | 200 000 dollár | 500 mm/s |

| Titan Robotics Atlas-HS | FDM/CNC | 1067 x 1067 x 1118 | 150 mikron | 400 °C | 90 000 dollár | |

| 9T Labs Red Series | FDM/CCF | 350 x 270 x 250 | – | – | – |

Érvek a szénszál mellett

Számtalan anyag közül miért válasszuk a szénrostot? Ahogyan már említettük, a szénrost fokozza a 3D nyomtatott alkatrészek szilárdságát és stabilitását, miközben csökkenti az össztömeget is, így ideális kompozit anyaggá válik számos alkalmazásban, a funkcionális prototípusoktól a végtermékekig az űr- és autóiparban, valamint a sportágakban. De milyen ez a gyakorlatban?

Egy kiváló példa a szénszál felhasználására a Superstrata unibody kerékpárváz, amely teljesen szénrostból készül, és nincsenek rajta varratok, hegesztések vagy csavarok. A rendeléseknél az Arevo nevű vállalat saját, folyamatos szénszálas 3D nyomtatóját használja. Bár a szénszál már korábban is ismert volt a kerékpárpiac számára, a 3D nyomtatás lehetővé teszi a kerékpárvázak sokkal gyorsabb létrehozását, emellett nem szükséges hozzá eszközök előkészítése, és jóval kevesebb kézi munka szükséges a gyártás során. Az Arevo állítása szerint ezzel a gyártási módszerrel a Superstrata könnyebben alkalmazkodhat a kerékpárpiac változó trendjeihez és új termékeket tud gyorsabban bevezetni a piacra.

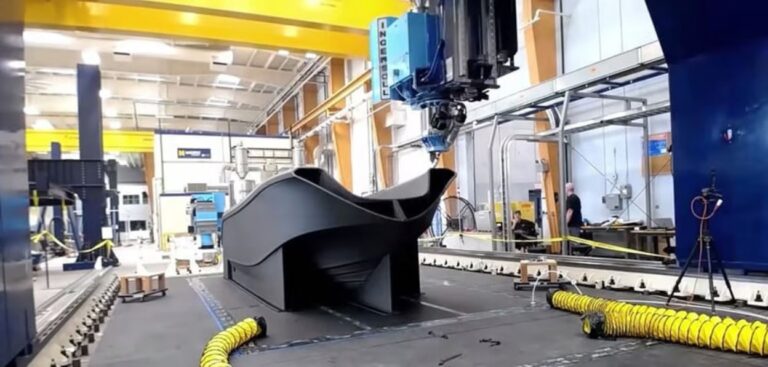

A szénrost népszerű felhasználási területe a termelési vonal eszközei, segédeszközök és szerelőberendezések gyártása. A nagy autógyártók világszerte áttértek a szénrost 3D nyomtatására saját gyártóegységeikben a gyorsaság és rugalmasság miatt, nem is beszélve az alacsonyabb költségről, amelyet az öntött rozsdamentes acél vagy alumínium eszközök kiszervezéséhez képest nyújt.

A szénrost-alapú additív gyártás fokozatosan terjed megoldásként azoknak a vállalatoknak, amelyek alacsony darabszámú alkatrészekre van szükségük, de az injekciós fröccsöntés magas eszközköltségei vagy a gépek magas ára miatt nem lenne gazdaságos. Ennek oka a magas költségű formakészítési folyamat vagy az egyes alkatrészek megmunkálásával járó munkaerőköltség.

Egy friss példa a korlátozott szériájú ProPilot Coulson óra a svájci óragyártótól, az Oristól. Az óragyártó mindössze 1000 példányban kívánta elkészíteni ezeket a darabokat, mint tiszteletadást a Coulson Aviation légi tűzoltóinak. Az Oris olyan eljárást választott, amely nem igényelte ugyanazt a formakészítést és finom megmunkálást, mint a fémóraszekrények, ugyanakkor tartós, könnyű és esztétikailag vonzó anyagot eredményezett. A vállalat a 9T Labs nevű nyomtatógyártó által készített folyamatos szénrost 3D nyomtatást alkalmazta.

Bár a szénszálas végfelhasználású termékek – például kerékpáros sisakok és drónok – felhasználása egyre növekszik, továbbra is a funkcionális prototípusgyártásban dominál az alkalmazása.

Ha a végső terméknek erősségre és funkcionalitásra van szüksége, a szénrost prototípus ideális megoldás lehet. Gyakran előfordul, hogy a végfelhasználók beépíthetik a szénrost prototípust (például autóalkatrészek, drónpropellerek, robotkarok) és valós világi körülmények között tesztelhetik a koncepciót.

Az előnyök közé tartozik a prototípus kialakítása, különösen a fém prototípusokhoz képest, a gyors iterációs folyamat és az alacsonyabb költség. A prototípus tökéletesítése több 3D nyomtatás során végül sokkal kevésbé költséges és időigényes, mint a fém eszközök készítése. Ez lehetővé teszi, hogy gyorsabban innoválhass és a termékedet piacra juttathasd a versenytársak előtt.

A szénszál előnyei és hátrányai

ELŐNYÖK:

- A fém könnyű alternatívája

- Ipari szilárdságú és merev alkatrészeket hoz létre

- Kivételes méretstabilitást ad a polimereknek, és segít elkerülni a vetemedést és zsugorodást

- Mind végfelhasználói alkatrészekhez, mind funkcionális prototípusokhoz használatos

- Korróziónak, hőnek, olajnak és zsírnak ellenálló alkatrészeket hoz létre

HÁTRÁNYOK:

- Drágább, mint a legtöbb szénszál nélküli szál

- Rendkívül koptató anyag, amely elkophat és eltömítheti a nyomtató fúvókáit

- Törékennyé teszi a polimereket

Ismerje meg szénszálas nyomtató technológiáját

Egyre szélesebb választékban találhatók jobb minőségű, kisebb méretű asztali szénszálas 3D-nyomtató, melyeket gépgyárakban, gyárakban és tervezői vállalkozásokban alkalmaznak világszerte. Fontos áttekinteni az ipari méretű szénrost 3D nyomtatók és a hozzájuk kapcsolódó technológiák közti különbségeket. Ezek az eltérések a nyomtatandó tárgy méretére, a sebességre és a funkciókra összpontosítanak.

Melyik szénszálas módszer a megfelelő az Ön számára?

Ami a szénszálas nyomtatókat illeti, három különböző típus létezik: szénszálas polimerszálas, folyamatos szénszálas és kompozitszálas koextrudálás, valamint egyedi és feltörekvő technológiák.

Szénszálas szál

Az első és az asztali nyomtatók között a legelterjedtebbek a fused deposition modeling (FDM) nyomtatók, amelyek szénszálas infúziós szálat használnak (többek között az filamentek között) az anyag rétegek egymás utáni lerakásához. Szinte bármilyen típusú polimer szálat be lehet tölteni aprított szénszálakkal, de a nylon a legelterjedtebb. Ne feledje, amikor szénszálas filamentet vásárol, ügyeljen arra, hogy „aprított” szénszálas anyagot találjon, és ne „töltött” szénszálat, amely lényegében szénszálas por, és nem erősíti meg az alappolimert. Hogy még zavaróbb legyen, a szénszálnak még különböző fokozatai is vannak, ezért feltétlenül nézze meg az anyag műszaki adatlapját, hogy megfelel-e az Ön igényeinek.

Lehet, hogy azt gondolja: Milyen erős az aprított szénrost? Valójában az extrudálhatóvá és formázhatóvá tételhez használt hő az ágyazott szénrostokat is a nyomtatás irányában igazítja el, ami a végleges nyomtatás szilárdságát és merevségét adja. Számos FDM nyomtató elég melegre tud melegedni ahhoz, hogy szénrostmal átitatott filamenttel nyomtathassunk, de speciális fúvóra szükséges az anyag kopó hatása miatt.

A szénrostmal átitatott filament akár 15% vagy annál több szénrostot is tartalmazhat. Néhány nyomtató “nyitott anyagrendszerű”, így széles választékban nyomtathat harmadik fél által gyártott filamenekkel, míg mások csak saját anyagokkal kompatibilisek. Ez nem feltétlenül hátrány, mivel olyan anyagokkal tapasztalhat jobb következetességet, amelyeket speciálisan egy adott nyomtatóhoz hangoltak.

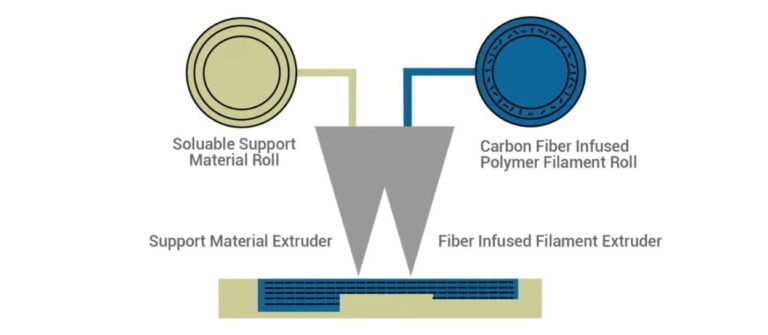

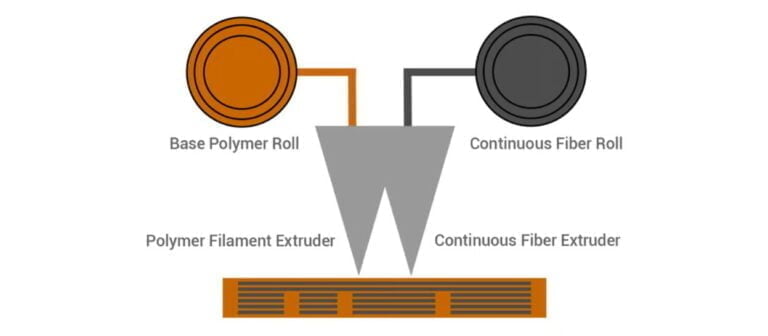

FOLYAMATOS SZÉNSZÁLAS (CCF)

A szénszálas nyomtatás második módszere kettős fúvókákat használ; az egyik rétegét folyamatos szénrostnak (egy polimer bevonatban, hogy formázható legyen) helyezi le, nem aprított szálakat, míg a másik rétegét más anyag, például nejlont helyez el. Ez a módszer, amely folyamatos szénrost szálakat használ, erősebb alkatrészeket eredményez, mint az aprított szálakkal történő nyomtatás, és egyenletesebb terheléseloszlást biztosít. Ez a módszer ideális olyan alkatrészekhez, amelyek nem igényelnek szénrost teljes terjedelmükben, hanem inkább megerősítést specifikus területeken – például csak a külső falon vagy belső rács szerkezetben.

Ha azt gondolod, hogy a folyamatos, összefüggő szénrost erősebb alkatrészekhez vezet, mint az aprított szénrost, akkor igazad van. Ugyanakkor ne tekintsünk el az aprított szénrost tartalmazó filamennel való lehetőségtől, hiszen ez gazdaságosabb megoldás. Az optimális választás lehet mindkét megközelítés kombinálása, azaz az aprított szénrost tartalmazó filament és a folyamatos, összefüggő szénrost szál együttes használata, bár ez a legtöbb alkalmazás esetében talán túlzásnak tűnhet.

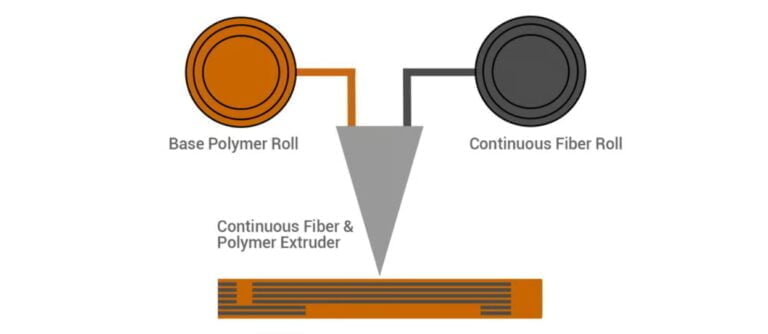

FOLYAMATOS SZÁLAS KOEXTRUDÁLÁS (CFC)

Egy kevésbé gyakori változata ennek a megközelítésnek a folyamatos szál koextrúziója, ahol egy műanyag anyag és egy folyamatos szál egyesül egyetlen extruderben. Az ezt a megközelítést alkalmazó cégünk listáján, az Anisoprint (amelynek nyomtatója várhatóan 2023-ban indul) azt állítja, hogy a két anyag egyesítése az extruderben történő nyomtatás közben jobb száláteresztést eredményez a polimeren belül. Ez az opció továbbra is lehetővé teszi a folyamatos szál csak ott való használatát, ahol szükséges.

SZÉNSZÁLAS SZELEKTÍV LÉZERES SZINTEREZÉS (SLS)

Egy másik típusú szénrost alapú 3D nyomtatás a szelektív lézer szinterelés (SLS), amely por anyagot használ, általában nejlonból, amely szénrostokkal van keverve. Egy lézer rétegenként szintereli össze a port a kívánt alakban. Bár ebben az útmutatóban nem szerepelnek a nejlon szénrostos porral működő 3D nyomtatók, mivel a fókuszunk az FDM nyomtatókon van, viszont a legjobb gépeket megtalálhatod a legjobb SLS 3D nyomtatókhoz készült útmutatónkban.

Más szénszálas 3D nyomtatási technológiák magukban foglalják a szénszálas lapok laminálását, a fotopolimer gyantával bevont szénszál keményítését vagy a robotkaros 3D nyomtató használatát nejlon szénszálas pellet anyagokkal.

Delta WASP 4070 ZX

- 3d nyomtató: Delta WASP 4070 ZX

- Technológia: FDM Delta

- Építési térfogat (mm): 400 x 400 x 700

- Min. Réteg magasság: 50 mikron

- Max. Extruder hőm.: 350 °C

- Piaci ár: 15 000 dollár

Az április 2022-ben bemutatott Delta WASP 4070 ZX egy nagy formátumú, két extruderes 3D nyomtató, melyet technikai anyagok, mint például szénrost erősítésű nejlonok nyomtatására terveztek.

A “ZX” a népszerű Industrial X szénrost nyomtatót váltja fel a WASP-tól. A WASP szerint a ZX új motorvezérlőket kapott, amelyek csendesebbé és pontosabbá teszik a nyomtatót, emellett új, erősebb léptetőmotorok is bekerültek, ami nagyobb stabilitást biztosít. A mechanikai részek is megújultak, a súlyukat megfelező új szénkarokkal, valamint az új rétegezett biztonsági üveg ajtókkal a jobb hőstabilitás érdekében a nyomtatási térfélen belül.

Az aktívan fűthető kamra (akár 70 °C-ig) technikai termoplasztok számára lett tervezve, miközben a mechanikára viszonylag alacsony hőmérsékletet tart.

Másik jelentős funkciója a nyomtató távoli kamera vezérlése, amely lehetővé teszi a nyomtatás figyelését és irányítását mobiltelefonon, táblagépen vagy számítógépen keresztül. További extrák közé tartozik a vákuumosan vezérelt építőlap a könnyű eltávolítás érdekében, valamint egy HEPA szűrő.

Fabbrix Elemento V2.1

- 3d nyomtató: Fabbrix Elemento V2.1

- Technológia: FDM

- Építési térfogat (mm): 1000 x 560 x 530

- Min. Réteg magasság: 160 mikron

- Max. Extruder hőm.: 300 °C

- Piaci ár: 40 000 dollár

- Nyomtatási sebesség: 150 mm/s

A nagy, 1000 x 560 x 530 mm-es nyomtatási térfogattal, 100 °C-ig fűthető építőlapával és akár 300 °C-os fúvókahőmérséklettel rendelkező kétfejes ipari gép egy nyitott anyagrendszerrel van ellátva, és képes nejlon szénrostos, PET, nejlon üvegszál, BVOH és más anyagokkal nyomtatni. A Fabbrix széles filamentpalettát is gyárt a nyomtatóhoz.

Bár méretes, de a műhelyi környezetekben is jól használható az Elemento v2.1, amely egy HEPA szűrővel ellátott légszűrő rendszerrel van felszerelve. Automatikus nyomtatóágy beállításokkal és extruder emelő rendszerekkel is rendelkezik, és négy különböző fúvókamérettel.

A Fabbrix a Crea3D részlege, amely egy nagy 3D nyomtató és anyagok kereskedő.

MiniFactory Ultra 2

- 3d nyomtató: MiniFactory Ultra 2

- Technológia: FDM

- Építési térfogat (mm): 330 × 180 × 180

- Min. Réteg magasság: 10 mikron

- Max. Extruder hőm.: 250 °C

- Piaci ár: 50 000 dollár

- Nyomtatási sebesség: 150 mm/s

A miniFactory magas hőmérsékletű FDM 3D nyomtatójának 2022 novemberében piacra dobott legújabb verziója néhány lenyűgöző teljesítménynövelést tartalmaz, amelyeket a mérnökök értékelni fognak.

Az új gép Aarni nevű minőségellenőrző szoftverének célja, hogy a felhasználók számára érzékeltesse, hogy az építési kamrában zajló 3D nyomtatási folyamatokat felügyelik és rögzítik, így a hibák a helyszínen észlelhetők és a sikeres nyomatok megismételhetők. Bár manapság a legtöbb ipari FDM 3D nyomtató beépített kamerával rendelkezik az élő monitorozáshoz, Aarni egy lépéssel tovább megy, és rögzíti az alkatrész anyagtörténetét, minden kezelői információt, az egyes rétegek pillanatfelvételeit és a teljes folyamattörténetet, mindezt egy „gyártási jelentésben” részletezi. .”

Az Ultra 2 a cég zászlóshajója, az Ultra frissítése, de „kétszer gyorsabb”, mondja a vállalat. Hogy ez kétszer olyan gyors, csodálkozhat. A cég csak annyit árul el, hogy az amorf, nagy teljesítményű polimerek új, 120 mm/s nyomtatási sebessége mögött „továbbfejlesztett műszaki megoldások és szoftveroptimalizálások” állnak. A cég szervomotorral hajtott rendszert használ, amely pontosabb és megismételhető, mint egy szíjrendszer, de egy kicsit lassabb.

A MiniFacyory Ultra 2 egy szénszál specialista, étlapján 15 szénszálas anyag található, köztük szénszálas HIPS, szénszálas PEEK, szénszálas Ultem és szénszálas PEKK. Ráadásul az Ultra 2 egy nyílt anyagú rendszer, amely számos hőre lágyuló műanyagot képes kezelni, és automatikus kalibrációval, automatikus és integrált utófeldolgozással (hevítés), valamint cserélhető szénszűrővel rendelkezik.

Az Ultra kevesebb mint 30 percet vesz igénybe, hogy a nyomtatókamrát 220 °C-on melegítse és stabilizálja. A gép fűtött izzószálas kamrája a nedvességet is figyeli, és szükség esetén ráindít a fűtött szárítóra.

Aon3D M2+

- 3d nyomtató: Aon3D M2+

- Technológia: FDM

- Építési térfogat (mm): 450 x 450 x 565

- Min. Réteg magasság: 50 mikron

- Max. Extruder hőm.: 500 °C

- Piaci ár: 50 000 dollár

- Nyomtatási sebesség: 500 mm/s

A nagy volumenű Aon M2+ egy ipari 3D-nyomtató, amelyet az Aon3D épített, és számos alkalmazásra tervezték, beleértve a szerszámokat, a raklapokat és a rögzítéseket, a végfelhasználói alkatrészeket és a gyors prototípuskészítést.

A nagy teljesítményű hőre lágyuló műanyagokra specializálódott M2+ szénszálas PEEK-et és szénszálas PAEK-et nyomtat nyitott anyagú környezetben. Az M2+ magasabb hőmérsékletű extruderekkel (akár 500 ºC-ig) rendelkezik, vízhűtéses forró végekkel, hogy kezelni tudja ezeket a kompozit anyagokat, és számos konfigurálható folyamatparamétert tartalmaz, így a pontos alkalmazásnak megfelelően betárcsázhat.

Van egy aktívan fűtött építőkamra (135 ºC-ig), hőmérséklet-szabályozással az egyenletes alkatrésztulajdonságok érdekében, és egy ágyrendszer, amely fűtött vákuumépítő lemezt használ, hogy gyorsabb ciklusidőt és konfigurálható tapadási tulajdonságokat biztosítson az építőlapok kiválasztásával.

Bármely ipari FDM-ben kettős extrudert feltételeznének, de az M2+ független kettős extruderei némileg újdonságnak számítanak.

Az Aon3D a TÜV SÜD-vel együttműködve tanúsítja az Aon M2+-t a vonatkozó CSA, UL és CE szabványok szerint.

Markforged X7 Gen 2

- 3d nyomtató: Markforged X7 Gen 2

- Technológia: FDM/CCF

- Építési térfogat (mm): 330 x 270 x 200

- Min. Réteg magasság: 50 mikron

- Max. Extruder hőm.: –

- Piaci ár: 70 000 dollár

Az asztali és a teljesen ipari szénszálas nyomtatók közötti szakadékot a massachusettsi székhelyű Markforged 3D nyomtatógyártó X7-je fedi le. Ez a viszonylag kis alapterületű ipari minőségű 3D nyomtatási platform folyamatos szénszálas és kevlár erősítésű anyagokat használ a nagy teljesítményű alkatrészek előállításához.

Az X7 megerősített kettős fúvókás rendszert és lézeres ellenőrző eljárást tartalmaz, amely a nyomtatás közepén szkenneli az alkatrészeket, hogy ellenőrizze a méretpontosságot. Az egyéb jellemzők közé tartozik a 330 x 270 x 200 mm-es építési térfogat és az 50 mikronos rétegmagasság.

A kettős anyagrendszert használva a Markforged X7 képes olyan kompozit alkatrészeket előállítani, ahol az első fúvóka a modell műanyag mátrixát építi fel, míg a második fúvóka szénszálat tekercsel az egész alkatrészen. Az X7 jó választás, ha üzletében kevés a hely, és kompakt gépre van szüksége.

3DGence Industry F350

- 3d nyomtató: 3DGence Industry F350

- Technológia: FDM

- Építési térfogat (mm): 340 x 340 x 350

- Min. Réteg magasság: 50 mikron

- Max. Extruder hőm.: 500 °C

- Piaci ár: 75 000 dollár

- Nyomtatási sebesség: 400 mm/s

A 3DGence az Industry F350 egy kettős extruderes FDM 3D nyomtató, amelyet nagy teljesítményű hőre lágyuló műanyagok, például PEEK, PC, PA6 és PA-szénszálak felhasználásával készült ipari alkalmazásokhoz terveztek.

Az F350 maximális fúvóka-hőmérséklete 500 °C, beépítési térfogata 340 x 340 x 350 mm, és fűtött építési kamra 140 °C-ig. Az F350 három cserélhető nyomtatófej közül választhat, amelyek változó maximális melegvégi hőmérséklettel rendelkeznek.

A 3DGence szerint az F350 ideális végfelhasználói gyártógépnek, akár 400 mm/s nyomtatási sebességgel. Az összes 3DGence nyomtatóhoz a vállalat felhőszolgáltatásai tartoznak, amelyek magukban foglalják a nyomtatások futtatását és sorba állítását, a nyomtató és a nyomatok állapotának távfelügyeletét, a fájlmegosztást, az élő kamera feedet és a statisztikák gyűjtését.

Az F350-hez ajánlott PA-CF izzószál körülbelül 20% szénrostot tartalmaz.

Markforged FX20

- 3d nyomtató: Markforged FX20

- Technológia: FDM/CCF

- Építési térfogat (mm): 525 x 400 x 400

- Min. Réteg magasság: 50 mikron

- Max. Extruder hőm.: –

- Piaci ár: ~125 000 dollár

Az új FX20 messze a Markforged legambiciózusabb ipari minőségű 3D nyomtatója. Nagyobb, gyorsabb, és a cég szerint „kifinomultabb”, mint a Markforged család többi tagja. Különlegessége, hogy képes nyomtatni a magas hőmérsékletű Ultem 9085-tel, egy lángálló, nagy teljesítményű hőre lágyuló műanyaggal, amelyet repülőgép-, autó- és nehéziparban használt szerszámok és végfelhasználói alkatrészek készítésére használnak. És nem csak Ultem, hanem szénszál erősítésű Ultem.

Az Ultem ütőszilárdsága kisebb, mint más nagy teljesítményű műanyagok, például a PEEK és a PEI, de általában olcsóbbak, ezért ennek az anyagnak a folyamatos szálakkal való megerősítése megoldja a szilárdsági problémát, miközben megfizethető marad. Egy extra nagy orsó Markforged Ultem 9085 izzószála körülbelül 1400 dollár (kevesebb, mint ugyanennyi PEEK).

Az FX20 a Markforged anyagok teljes sorával képes nyomtatni.

Markforged szerint az FX20 a legprecízebb gép, amit a cég valaha gyártott, és masszív kistestvéréhez, a fent bemutatott X7-hez képest. A turbó üzemmódja gyorsabban építi az alkatrészeket, mint bármely más Markforged gép, bár a cég nem árul el pontos nyomtatási sebességet.

Az FX20 7 hüvelykes érintőképernyővel rendelkezik, amelyről a felhasználók a nyomtató minden aspektusát vezérelhetik. Az automatizált kalibrálás és szintezés csökkenti a kezelői bevitelt, miközben az érzékelők széles választéka ad élő visszajelzést a gép teljesítményéről. Egy anyagrekesz két aktív XL orsót tartalmaz, és még kettőt tárolhat precíz nedvességszabályozás mellett.

Az FX20 az Eiger szoftverrel fut.

BigRep Pro

- 3d nyomtató: BigRep Pro

- Technológia: FDM

- Építési térfogat (mm): 1020 x 970 x 985

- Min. Réteg magasság: 300 mikron

- Max. Extruder hőm.: 300 °C

- Piaci ár: 170 000 dollár

- Nyomtatási sebesség: 600 mm/s

A BigRep nagy formátumú ipari BigRep Pro 3D nyomtatója kifejezetten az ipari felhasználók számára készült, és a gyártó szerint könnyedén képes teljes körű alkatrészeket előállítani a funkcionális prototípusoktól a szerszámokig, mintákig, formákig és végfelhasználói alkatrészekig.

A géphez tartozik a BigRep Advanced Capability Extruder (ACE), amelynek maximális hőmérséklete 300 °C, és lehetővé teszi a nyomtatást a BigRep HI-Temp PA12 CF és harmadik féltől származó szénszálas szálakkal egyaránt. A PRO kétorsós kapacitású, környezetbarát szálkamrája biztosítja, hogy minden anyag, beleértve a műszaki minőségű és vízoldható anyagokat is, száraz maradjon állandó hőmérséklet- és páratartalom-szabályozott környezetben.

A BigRep Pro továbbfejlesztett MXT vezérlőrendszerrel rendelkezik, amely egyesíti az összes belső komponens teljesítményét. Ezenkívül szabadalmaztatott algoritmusokat alkalmaz a G-kód nyomtatási fájlok javítására, és lehetővé teszi a Jumpstartot, a BigRep szoftver-hardver megoldását a gyorsabb és egyszerűbb nyomtatás érdekében.

A vállalat továbbra is kínálja a Studio G2 nyomtatót, amely már szerepelt a listán korábban. . Még mindig egy alkalmas ipari méretű nyomtató, valamivel kisebb kamrával és alacsonyabb árcédulával.

Stratasys Fortus 450mc

- 3d nyomtató: Stratasys Fortus 450mc

- Technológia: FDM

- Építési térfogat (mm): 406 x 355 x 406

- Min. Réteg magasság: 127 mikron

- Max. Extruder hőm.: –

- Piaci ár: 185 000 dollár

A Stratasys Fortus 450mc a vállalat ipari igáslója a szénszálas nyomtatáshoz, különösen a nagy szilárdságot és merevséget igénylő szerszámokhoz és végfelhasználói alkatrészekhez. A cég azt mondja. a 450mc 93%-os nyomtatási sikeraránnyal rendelkezik a következetes, megismételhető eredmények érdekében.

A hatékonyságra tervezett Fortus 450mc kompatibilis a Stratasys CAD-to-print GrabCAD Print szoftverével, és olyan érintőképernyős felülettel rendelkezik, amely alig vagy egyáltalán nem igényel képzést a navigációhoz. Könnyen cserélhető építőlapokat és betöltési lehetőségeket is tartalmaz. A Fortus 450mc a Stratasys ProtectAM technológiát használja a különféle biztonságos csatlakozási megoldások biztosítására, beleértve a STIG-megfelelőséget is, amelyek megfelelnek az Egyesült Államok kormányána DOD követelményeinek.

Annak ellenére, hogy a nyomtató több mint 12 féle anyagot támogat, a saját fejlesztésű anyagplatformja néhányak számára nem tetszett, és ennek lehet az oka az új OpenAM anyagengedély, amit 2022-ben jelentettek be. Ennek révén az ügyfelek némi felár ellenében most már harmadik féltől származó anyagokat is használhatnak a 450mc nyomtatóval.

Ami a szénszálakat illeti, a Stratasys saját FDM Nylon 12CF anyaga 35%-os, súlyra vonatkoztatott szénrost-tartalommal rendelkezik. Ha a 450mc nem elég nagy a szükségleteidhez, a Stratasys egy sokkal nagyobb Fortus 900mc modellt is kínál.

Roboze Argo 350

- 3d nyomtató: Roboze Argo 350

- Technológia: FDM

- Építési térfogat (mm): 350 x 300 x 300

- Min. Réteg magasság: 10 mikron

- Max. Extruder hőm.: 450 °C

- Piaci ár: 195 000 dollár

A Roboze Argo 350 modellje magas hőmérsékletű építőtérrel és fúvókával rendelkezik, hogy kezelni tudjon számos műszaki polimert, például szén PEEK-et és szén PA-t. A forró építőtér kialakítása a cég szerint az anyag extrudálása során kialakuló hővárat és az anyag lassabb lehűlését szolgálja, hogy csökkentse a mechanikai stresszt.

A szektorban általában használt gumi szíjak eltávolításával és egy fogaskerekes szabadalom bevezetésével a Roboze szerint a pontosság és a precizitás megfelel az ipari gépészeti eszközök tipikus kinematikájának.

Az Argo 350 tartalmaz egy filament szárítót, automatikus szintező építőlapot és egy szíj nélküli nyomtatási rendszert, amely a cég szerint növeli a pontosságot és csökkenti a nyomtatási időt. Ez egyetlen extruderes megoldás, amely vágott szénrost anyagokat használ szén-nylon vagy szén-PEEK formájában. A cég Carbon PA Pro terméke 15% szénrostot tartalmaz térfogatonként, a Carbon Peek pedig 20%-ot.

Az Argo 350 távirányítóval van felszerelve, hogy lehetővé tegye a nyomtatási és állapotfigyelési funkciókat.

Ha több térfogatra van szüksége, a Roboze kínálja az Argo 500-at és az Argo 1000-et. Az Argo 1000 gép az űrautóiparhoz hasonló extrém végfelhasználói alkalmazásokban történő fémalkatrész-cserére szolgál, és a kamra méretét 1,000 x 1,000 x 1,000 mm-re növeli.

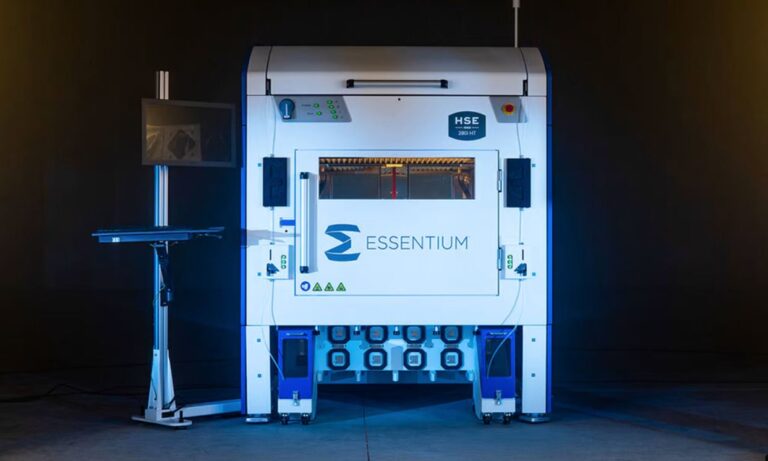

Essentium HSE 280i HT

- 3d nyomtató: Essentium HSE 280i HT

- Technológia: FDM

- Építési térfogat (mm): 695 x 495 x 600

- Min. Réteg magasság: 50 mikron

- Max. Extruder hőm.: 550 °C

- Piaci ár: 200 000 dollár

- Nyomtatási sebesség: 500 mm/s

Az Essentium HSE (High Speed Extrusion) 280i HT modellje olyan újító jellegű funkciókkal rendelkezik, amelyeket ritkán látni más ipari minőségű, nagy hőmérsékletű FDM 3D nyomtatókon. Elsősorban magas mennyiségű gyári ügyfeleknek szánták. Vegyük például a fűtött építőkamrát, amely a darabot melegíti infravörös energiával, nem pedig az egész kamrát, amely állítólag jobban hangolható és pontosabb, valamint összességében kevesebb energiát használ fel – állítja a vállalat.

Azonban még lenyűgözőbb a két független extruder, amelyek valójában mind az Y, mind az X tengelyeken függetlenek. Ez lehetővé teszi a nyomtató számára, hogy egyszerre két különböző alkatrészt hozzon létre, például egy forma két oldalát, a hatalmas méretű kamrájában (695 x 495 x 600 mm).

Az extruderek elérhetik a maximális fúvókahőmérsékletet, amely 550°C, és a nyomtatási sebesség körülbelül 500 mm/s – állítja az Essentium, ami több mint 15-ször gyorsabb, mint az átlagos. A vállalat öt szénrosttal töltött anyagot kínál, ideértve a 20% szénrosttal megerősített polipropilén filamentet is, hogy kiegészítse a nyomtató nyitott anyagökoszisztémáját.

Nincs szükség saját szoftver tanulásra sem, mivel az Essentium együttműködik a Materialise és a Simplify3D vállalatokkal.

Titan Robotics Atlas-HS

- 3d nyomtató: Titan Robotics Atlas-HS

- Technológia: FDM/CNC

- Építési térfogat (mm): 1067 x 1067 x 1118

- Min. Réteg magasság: 150 mikron

- Max. Extruder hőm.: 400 °C

- Piaci ár: 90 000 dollár

A gyártók, akiknek sokféle lehetőségre van szükségük, mindent megtalálhatnak az Atlas-HS-ben, ami a Titan Robotics, egy 3D Systems vállalat terméke. Az Atlas-HS hibrid additív és szubtraktív technológiával rendelkezik, amely lehetővé teszi mind a pellet és a filament alapú 3D nyomtatást, ráadásul ugyanazon portálon egy háromtengelyes maró rendszert is találhatunk.

A pelletnyomtató rendszer csökkentheti az anyagköltségeket és növelheti a lerakódási arányt. Ezenkívül több száz pelletanyagot támogat, beleértve a szénszál erősítésűeket is. Ezenkívül a CNC-vezérlésű maróegység lerövidíti a végfelhasználású alkatrészek gyártási idejét, amelyek marást igényelnek a szűkebb tűrések elérése érdekében.

A különböző szerszámfej-konfigurációknak köszönhetően az Atlas-HS egyszerre két pellet-extruderrel vagy egy pellet- és filament-extruderrel is tud nyomtatni.

9T Labs Red Series

- 3d nyomtató: 9T Labs Red Series

- Technológia: FDM/CCF

- Építési térfogat (mm): 350 x 270 x 250

- Min. Réteg magasság: –

- Max. Extruder hőm.: –

- Piaci ár: –

A lista egyedi darabja a 9T Labs induló vállalkozás Red Series Additive Fusion Solution nevű terméke. Ez nem csupán egy 3D nyomtató, hanem egy hibrid folyamatos rostokkal megerősített megoldás, amely két egységből áll; a 3D nyomtatóból és a préselőből.

A 3D nyomtatást ötvözve a préselési eljárással, amely jobb felületi befejezéseket biztosít, a hibrid rendszer mind az additív, mind a hagyományos gyártás legjobbját nyújtja – állítja a vállalat. Ez különösen hasznos folyamatos szénrosttal megerősített végtermékek magas termelési mennyisége esetén, nem pedig egyedi eszközök vagy alkatrészek esetében.

A Red Series egy építőmodulból és egy fúziós modulból áll (kompakt kompressziós prés, amely biztosítja az előforma tömörítését és a végső alkatrészformázást). A felépítési modul lehet önálló, folyamatos szénszálas, üvegszálas vagy bazalt, 3D nyomtató PEEK-el, PPS-sel, nylon 12-vel vagy bioalapú nylonnal. Kettős extruderrel, 400 °C-os fúvókákkal és 100 °C-on fűtött anyagtárolóval rendelkezik, hogy elkerülje a nedvesség bejutását.

A cég szerint a nyomtatófejnek két lerakódási „lába” van. Az első tiszta vagy aprított szálas filamenthez való, a második pedig 60% folytonos szálból és 40% polimerből álló egyirányú folytonos szálas szalagot extrudál. A szalagnak és a filamentnek ugyanabból a hőre lágyuló anyagból kell lennie, ha ugyanabban a részben használják.

A hardvert a 9T Labs Fibrify tervezőszoftvere támogatja, amely átveszi a CAD-fájlokat és optimalizálja a folyamatos szálelrendezéseket, majd szinkronizálja a választott szimulációs eszközzel a szerkezeti teljesítmény ellenőrzéséhez.

Mivel a hőre lágyuló műanyag újrafeldolgozható, a selejt anyagok és alkatrészek újrahasznosíthatók, és több 3D nyomtatott részegységet is össze lehet hegeszteni a fúziós lépés során.

A 9T együttműködik a speciális polimergyártóval, a Solvay- vel, hogy folyamatos szálerősítésű PEEK-et, folytonos szálerősítésű, bioalapú, nagy teljesítményű poliamidokat és folytonos szálerősítésű polifenilén-szulfidot (CF/PPS) fejlesszenek ki a 9T Labs platformon való használatra. Ez az anyagkínálat kiegészíti azt a portfóliót, amely már magában foglalja az Arkema folytonos szálerősítésű PEKK-et és PA11-et, valamint az Evoniktól származó, folytonos szálerősítésű PA12-t.

Eredeti forrás: All3dp.com