Ahogy az additív gyártástechnológia fejlődik, számos ipari termelési környezetben alapvető fontosságúvá vált. A különböző 3D nyomtatási módszerek és anyagok ideálisak a különböző alkalmazási területekhez.

Míg a gyanta 3D nyomtatás arról híres, hogy képes bonyolult modelleket készíteni hihetetlenül nagy felbontásban, ezt az eljárást általában nem tartják megfelelőnek az olyan ipari alkalmazásokban, amelyek szilárdságot, tartósságot és egyéb mechanikai tulajdonságokat igényelnek.

Az igus, a műanyag- és polimergyártó legújabb 3D nyomtatási gyantájával, az iglidur i3000-vel próbál változtatni ezen a felfogáson . Az igus legújabb alkotásával bővíti a DLP 3D nyomtatás lehetőségeit, és lehetővé teszi a szakemberek számára, hogy tribológiailag optimalizált alkatrészeket állítsanak elő.

Az iglidur i3000 kifinomultabbá teszi a gyanta 3D nyomtatást

A DLP (Digital Light Processing) 3D nyomtatás egy gyanta alapú eljárás, amely magas szintű részletességet biztosít. Kivetítővel UV fényt vetnek a műgyanta felületére, elindítva a polimerizációs folyamatot, amely megkeményedett polimer műanyag réteget eredményez.

A DLP eljárás az SLA (sztereolitográfia) eljárás egy változata, amely a legelső 3D nyomtatási technika volt, amelyet még az 1980-as években fejlesztettek ki. A fő különbség a projektor használata a lézerfoltok helyett. A DLP hatékonyabban működik azáltal, hogy az UV fényt egyenletesen önti ki, és egy teljes réteget egyszerre készít el, míg az SLA lézernek egymás után kell megérinteni a réteggeometria minden pontját.

Röviden: a projektor használata nem csak gyorsabb, hanem pontosabb is. A DLP technológia erejét kihasználva az igus olyan gyantaanyagokat fejlesztett ki, amelyekkel rendkívül kis darabok is nyomtathatók, akár 35 μm-es felbontással, ami fele olyan vastag, mint az emberi haj. Ez a hihetetlen felbontás lehetővé teszi a felhasználók számára, hogy rendkívül részletes és összetett alkatrészeket, például 0,2 fogas modullal rendelkező fogaskerekeket nyomtatjanak. Ezenkívül ezeknek az alkatrészeknek a felülete olyan sima, mint a fröccsöntött alkatrészek, és nem igényelnek utókezelést.

Legújabb gyantáját, az iglidur i3000-et úgy tervezték, hogy hosszú élettartamot igénylő kopó alkatrészeket állítson elő. Az ebből az anyagból készült alkatrészek teljesen önkenőek, ami azt jelenti, hogy nem kell őket manuálisan kenni a hatékony működéshez. Az önkenés nem csak a kézi karbantartás szükségességét szünteti meg, ha az alkatrészek lineárisan elhasználódnak, hanem csökkenti a környezeti veszteséget is.

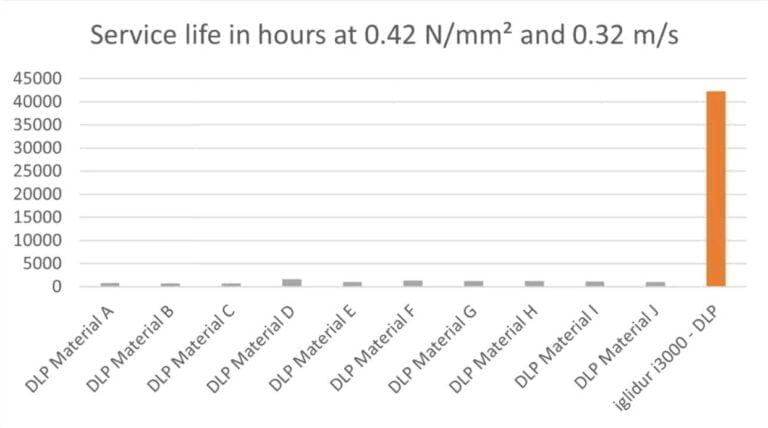

Az új fejlesztésű igus 3D nyomtatógyanta elsődleges előnye a kopásállóságában rejlik. A szokásos 3D nyomtatási gyantákkal ellentétben az iglidur i3000-t tribológiailag optimalizált alkatrészek gyártására fejlesztették ki. A gyártó szerint ez a speciális anyag kivételes élettartamú alkatrészeket biztosít, akár 60-szor hosszabb, mint más gyantaanyagok.

„Laboratóriumi tesztekkel tudtuk bizonyítani, hogy az iglidur i3000 kopásállósága legalább 30-szor magasabb, mint mind a 10 tesztelt, kereskedelmi forgalomban kapható 3D nyomtatógyantáé. Egyes alkalmazásoknál az élettartam 60-szoros növekedésére is számítunk” – mondja Tom Krause, az igus additív gyártási részlegének vezetője.

Az iglidur i3000-nel készült alkatrészek akár 80°C-os hosszú távú alkalmazási hőmérsékletnek is ellenállnak, így sokféle mozgó alkalmazásban hasznosak. Ezenkívül az iglidur i3000 olyan 3D nyomtatókkal is használható, amelyek fotopolimerizációt használnak, és DLP és LCD gépeken is tesztelték. A legjobb eredményt a 385 nm hullámhosszú fényforrásokkal lehet elérni, míg a 405 nm-es valamivel hosszabb expozíciós idővel is működik.

Az igus 3D nyomtatási szolgáltatása csúcskategóriás alkatrészeket szállít közvetlenül Önnek

Ahogy a 3D-s nyomtatás egyre népszerűbbé válik az ipari területeken, sok vállalat már saját alkatrészeit gyártja saját 3D nyomtatóval. A DLP 3D nyomtatáshoz azonban kötelező biztonsági intézkedések tartoznak, amelyek visszatarthatják az embereket attól, hogy ezt az additív gyártási módszert alkalmazzák saját gyártósorukon.

Ezen ügyfelek számára az igus rendelkezik egy 3D nyomtatási szolgáltatással, amely tribológiailag optimalizált alkatrészek gyártására specializálódott bármilyen mozgó alkalmazáshoz. Az SLS (szelektív lézerszinterelés) és az FDM (olvasztott lerakódási modellezés) 3D nyomtatás mellett az igus DLP 3D nyomtatást is kínál ügyfelei számára .

A 3D nyomtatómérnökök segítenek az ügyfeleknek kiválasztani, hogy melyik eljárás és anyag a legmegfelelőbb az alkalmazásukhoz vagy projektjükhöz. A DLP-nyomtatással a kicsi és összetett alkatrészek most könnyebben elérhetők, mint valaha.

„Első ügyfeleinkkel a béta tesztelési fázisba lépünk. Ugyanakkor azon dolgozunk, hogy a DLP 3D nyomtatás is elérhető legyen az online eszközön keresztül, amellyel az ügyfelek néhány kattintással STEP fájlokat tölthetnek fel alkatrészeikhez, vagy konfigurálhatják a fogaskerekeket” – mondja Tom Krause. „2021-ben az igus több mint 300 000 kopásálló alkatrészt gyártott 3D nyomtatás segítségével Németországban Kölnben, Kínában Sanghajban és Rhode Island USA-ban, minimális rendelési mennyiség nélkül, legfeljebb 10 000 darabot.

Gyanta vagy filament: melyik a jobb?

Az FDM, az SLS és a DLP 3D nyomtatás mind általánosan használt és jól bevált nyomtatási technikák, de a kérdés továbbra is fennáll – melyik a jobb?

Egy egyszerű válasz van: attól függ. Ez függ az alkatrész tervezésétől, az alkalmazástól, valamint az alkatrész méretétől. Íme egy áttekintés, amely segíthet eldönteni, hogy melyik eljárás felel meg jobban az alkalmazás igényeinek:

Eredeti forrás: All3dp.com