Orsók készítése

A filament az additív gyártás létfontosságú része: az FDM 3D nyomtatás „élelmiszerforrása”. Az iparág növekedésével a rendelkezésre álló szálak sokfélesége is növekedett. Manapság számos márka, különböző méretek és új anyagok széles választéka létezik.

A nyomtatószál-előállítási folyamat öt lépésre bontható, kezdve a nyersanyagokkal egészen az orsókig.

Ebben a cikkben elmagyarázzuk a 3D nyomtatószál készítésének folyamatát. Tekintettel a száltípusok sokféleségére és a gyártási módjuk változatosságára, az összes filamentre jellemző fő lépésekre fogunk összpontosítani.

1. lépés: Műanyag

A filament előállítási folyamatának első lépése a műanyag gyártása. Az előállítás során a nyersolajat egy ipari kemencében hevítik, amely különböző komponensekre szakítja szét. Az egyik összetevő, a nafta, a műanyagok gyártásában játszik legfontosabb szerepet.

A nafta, a katalizátorok és más kémiai komponensek kémiai kötése zajlik a polimerizációs reaktorban. Ezután a polimerizált nafta termékeit összeállítják és feldolgozzák. Ebben a folyamatban a termékeket megolvasztják, majd más anyagokkal keverik őket, hogy műanyagot hozzanak létre. Az így létrejövő műanyagot apró darabokra, ún. pellet vagy gyanta formájában granulálják.

A műanyaggyártók általában átlátszó vagy fehér színű pelleteket és gyantákat állítanak elő. Ez lehetővé teszi a fogyasztók, például a filamentkészítők számára, hogy nagyobb kontrollt gyakoroljanak a színezési folyamat felett.

Összehasonlítva a filamentorsóval, a pellet nagyon olcsó: 1 kg pelletet 1 kg filament árának töredékéért vásárolhat. Ennek természetesen az az oka, hogy a filamentumot gyártó cégek a nyersanyagokat késztermékekké alakítják át, amelyek ára az átalakítási folyamat költségeit, valamint a vállalatok kívánt haszonkulcsát befolyásolja.

Ha hajlandó vállalni a kihívást, pénzt takaríthat meg, ha közvetlenül a műanyag beszállítótól vásárol pelletet, és saját maga készíti el a nyomtatószálat . Még kereskedelmi forgalomban kapható termékek is elérhetők a nyomtatószál-készítési folyamat megkönnyítésére.

2. lépés: Előkészítés

A folyamat második lépése a pellet felkészítése a következő lépésre, a formázásra, ahol megkeményednek a szálhoz hasonló formájukban. A pelletet egy ipari turmixgépbe helyezik, és adalékokkal keverik össze annak érdekében, hogy egyenletes keveréket hozzanak létre, és bizonyos tulajdonságokat adjanak a filamentnek.

Az adalékanyagok lehetnek színezékek, amelyek meghatározzák a színt, vagy más olyan tulajdonságokat, amelyek hozzájárulnak az olyan tulajdonságokhoz, mint az ütésállóság, a szilárdság, a szerkezeti integritás és még a mágneses tulajdonságok is . Az egzotikus szálak , például a fa , speciális adalékanyagok, például fűrészpor vagy faszemcsék összekeverésével készülnek a műanyag pelletekkel.

Szárítás

Miután a pelletek megfelelően összekeveredtek, továbblépnek a szárítási fázisba. A filamenthez hasonlóan a pelletek higroszkóposak, ami azt jelenti, hogy felszívják a nedvességet a levegőből. Ez deformálhatja vagy tönkreteheti a műanyagot, ezért a pelletből a nedvesség eltávolítása szükséges a minőségi filamentum előállításához. A pelleteket általában 60 °C és 80 °C közötti hőmérsékleten szárítják néhány órán keresztül, de a folyamat a gyártótól függően változik.

3. lépés: Formázás

A filamentgyártási folyamat harmadik lépése a pellet szál alakú formázása, amely folyamat magában foglalja a fűtést és a hűtést. Ez a fő esemény, hogy úgy mondjam.

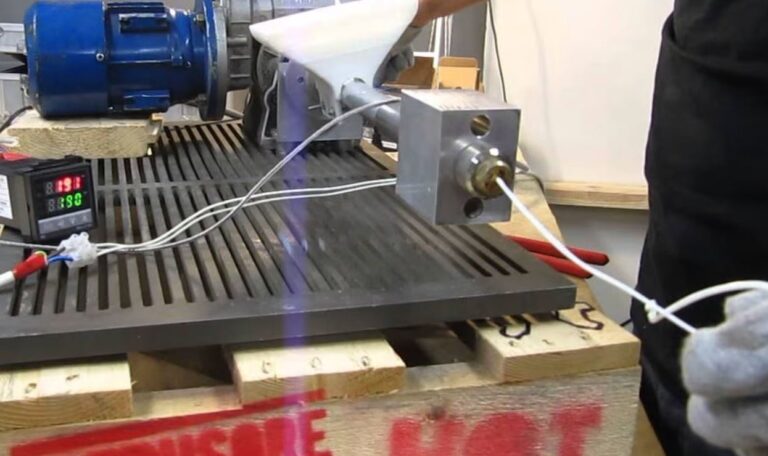

Fűtés

A formázás első részében a pelleteket egy fűtőkamrát tartalmazó filament extruderbe táplálják. Ebben a kamrában az egyes pelleteket ragacsos anyaggá olvasztják, így könnyen formázhatók.

Ebben az állapotban a pelletek összetapadnak, és egységes, sodrott anyaggá formálódnak. A zsinórszerű kötött anyag, ismertebb nevén filament, egy kerek fúvókán keresztül hagyja el a fűtőkamrát, és továbbmegy a hűtőrészbe.

Hűtés

Miután a filament elhagyja a fűtőrészt, több vízkamrán keresztül húzzák. Az első kamra tele van meleg vízzel, ami fontos tényező a lekerekített nyomtatószál elérésében. Az anyagnak megfelelő hőmérséklet-beállítás segít megelőzni az ovális alakú filamentumot, ami problémás a 3D nyomtatásnál.

A második kamra tele van hideg vízzel, ami lehűti a filamentumot, és új formára szilárdítja. Az nyomtatószál húzásának sebessége határozza meg a filament átmérőjét. A kisebb sebesség nagyobb átmérőt eredményez, míg a nagyobb sebesség az ellenkezőjét.

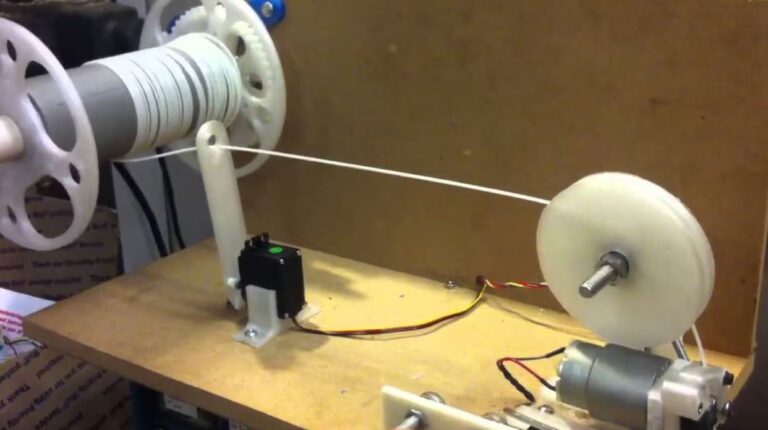

4. lépés: Felfűzés

Ezután a motorok húzzák a filamentet a hűtőkamrából az orsószerkezetbe. A tekercselési folyamat a nyomtatószál átmérőjének lézeres eszközzel történő megmérésével kezdődik, hogy megbizonyosodjon arról, hogy az a célátmérő tűréshatárán belül van, amely valószínűleg 1,75 mm vagy 2,85 mm.

A filamentet ezután egy orsóra rögzítik, és köré tekerik. Amint az érzékelők észlelik, hogy az orsó megtelt, a nyomtatószálat elvágják és rögzítik. A folyamat újra kezdődik, és addig tölti a következő orsót, amíg a filament ki nem fogy.

5. lépés: Csomagolás

Az utolsó lépés az orsók értékesítésre való előkészítése. Cégspecifikus csomagolással látják el őket, ami gyakran az orsókon lévő márkamatricák formáját ölti. A csomagolás jellemzően üzleti és szervezeti célokat szolgáló címkéket és vonalkódokat is tartalmaz .

Miután a filamentet megfelelően becsomagolták, készen áll a vásárlókhoz való szállításra. Az azonnal ki nem szállított orsókat mindaddig tárolják, amíg egy hozzánk hasonló személy meg nem rendeli.

Ez az egész folyamat minden nap újra és újra megtörténik, hogy alapanyag ellátást biztosítson Önnek és 3D nyomtatójának. Amint látja, sok minden szükséges ahhoz, hogy a kapott filamentum jó minőségű legyen. Amikor legközelebb széttép egy csomag újonnan érkezett filamentet, jobban átlátja a színfalak mögött zajló munkákat.

Eredeti forrás: All3dp.com