Vital Auto egy olyan innovatív ipari tervezőstúdió, mely a gépjárműiparban számos élvonalbeli autógyártóval működik együtt. Az Egyesült Királyság autóipari központjában elhelyezkedő vállalkozás kiemelkedő kreativitással és technológiai fejlesztésekkel járul hozzá az ipar fejlődéséhez. A cég portfóliójában megtalálhatók olyan neves gyártók, mint a Volvo, Nissan, Lotus, McLaren, Geely, TATA és mások.

Shay Moradi, a Vital Auto Innováció és Élménytechnológia alelnöke szerint az ügyfelek általában azért fordulnak hozzájuk, hogy kitágítsák a technológiai lehetőségek határait. A Vital Auto olyan kihívásokat vállal fel, ahol az ügyfél igényeihez alkalmazkodva alakítja ki az ötleteket, kezdeti vázlatokat, rajzokat vagy műszaki specifikációkat egy teljesen megvalósított fizikai formává.

Az alábbiakban bemutatjuk a Vital Auto történetét, és hogyan alkotnak koncepcióautókat és magas fokú prototípusokat. A vállalat gyors iterációkat végez modelleiken, korszerű eszközök, például a Formlabs Fuse 1 és Form 3L nyomtatók segítségével. Ezen eszközök széles választéka lehetővé teszi számukra, hogy hatékonyan és pontosan hozzanak létre kiemelkedő tervezéseket és innovációkat az autóipar számára.

A koncepcióautó készítése

Az 2015-ben alapított Vital Auto története három barát állásuk feladásával kezdődött, akik egy műhely megalapítását döntötték el – és mindez egy garázsban történt. A vállalat első megbízása a NIO EP9 szuperautó koncepciójára vonatkozott. Ez a projekt azonnal elindította a csapatot a rendkívül valósághű, nagy hűségű járműprototípusok előállítása felé.

A Vital Auto csapata minden autót egy üres lapról fejleszt ki. Ők tervezik meg a fővázakat, a külső és belső elemeket, az ajtók nyitását/zárását, valamint az interaktív funkciókat. A projekt kezdetétől függően a csapat bármely szakaszában bekapcsolódhatnak, legyen szó egy egyszerű vázlatról vagy már meglévő tervezett járműről. Egy koncepción dolgozhat öt és harminc szakember is, és a projekt időtartama általában három és tizenkét hónap között mozog.

Egy átlagos show car tervezési folyamata hosszú, akár tucatnyi fő tervezési iterációt is magába foglal ebben az időszakban. A tervezés addig folytatódik, amíg az ügyfél elvárásainak megfelelővé válik, és folyamatosan lehetnek kisebb részletek további iterációi.

A szakember szerint az iparágban mindig helye lesz a virtuális tulajdonságoknak, de a fizikai objektumoknak is megvan a maguk helye, mivel semmi sem helyettesítheti azt az érzést, amikor egy valósághű, súlyos tárgyat fogunk a kezünkben, és megfigyeljük a környezet hatását rá.

Hogyan fejlesztette ki a Vital Auto 3D nyomtatási részlegét

“A legtöbb ügyfelünk egy új ötlettel, innovatív elképzeléssel érkezik hozzánk. Valami olyannal, ami még soha nem történt meg. A kihívások számunkra minden egyes nap újak, és végtelenek” – mondja Anthony Barnicott, a Vital tervezőmérnöke, aki az additív gyártásért felel. “Ezek a kihívások terjedhetnek attól, hogy hogyan tudunk előállítani egy bizonyos mennyiségű alkatrészt egy adott idő alatt, egészen addig, hogy hogyan készíthetünk egy olyan alkatrészt, amely eléri a kívánt súlyt, miközben még mindig bizonyos teljesítményt ér el.”

A hagyományos bemutató autók általában csak agyagmarással készülnek. A Vital Auto csapata három- és öttengelyes CNC marást, kézi alakítást, kézi agyagmodellezést és GRP kompozitokat is használ. Ezek a hagyományos módszerek gyakran nem optimálisak az egyedi alkatrészek elkészítéséhez, ami a koncepciók esetén szükséges.

Anthony Barnicott, a Vital Auto additív gyártásért felelős tervezőmérnöke elmondása szerint „Az első naptól kezdve használjuk a 3D nyomtatást. Szerettük volna bevezetni a gyártási folyamatainkba. Nemcsak azért, hogy csökkentsék a költségeket, hanem azért is, hogy ügyfeleink számára több sokféleséget nyújtsunk a terveikkel és ötleteikkel kapcsolatban.”

Ma a Barnicott irányítja a teljes 3D nyomtatási részleget. Ez 14 nagy formátumú FDM nyomtatót, öt Fuse 1 SLS nyomtatót és három Formlabs 3L nagy formátumú SLA nyomtatót foglal magában.

„A kapacitást tekintve az összes nyomtató 100%-osan, a hét minden napján, 24 órában működik, nagyjából az első naptól kezdve. Ezeket a nyomtatókat minden területen használjuk koncepcióink és terveink során. Általában a Fuse 1-eket használjuk a termelésre orientált alkatrészeinkhez. A Form 3L-eket pedig koncepció-alapú alkatrészeinkhez.” – mondja.

Komplex tervezetek gyártása többféle anyagból a Form 3L segítségével

„A Form 3L gépeket mindenre használjuk, ami A-osztályú felületkezelés. Tehát jellemzően autóipari környezetben, olyan belső térben, ahol olyan alkatrészek vannak, amelyeket nem bőrrel vagy Alcantarával vagy valamilyen szövetanyaggal díszítenek. A Formlabs anyagok szép, sima felületet biztosítanak festőink számára. Ezeket az alkatrészeket közvetlenül a nyomtatóból használhatjuk, egyenesen egy járműbe” – mondja Barnicott.

„A Form 3L gépekben leginkább a sokoldalúságuk érdekes. Az a képesség, hogy kevesebb mint öt perc alatt anyagi változtatásokat hajtsanak végre. Ezeknek az anyagoknak a változatossága a puha, rugalmas anyagból a kemény és merev anyaggá válás számunkra felbecsülhetetlen” – mondja Barnicott.

Légbeömlő

“Az üzleti élet számára gyakran felmerülő kihívás, amikor az ügyfelek szabadalmaztatott termékkel lépnek kapcsolatba, és azt saját tervezésükbe kívánják beilleszteni. Egy alkalommal egy ügyfél egy másik járműből származó szabadalmaztatott légbeömlővel keresett meg bennünket, amit saját belső terében kívánt elhelyezni. 3D szkennelést alkalmaztunk ennek a résznek a digitális reprodukálásához, majd külső burkolatot készítettünk hozzá. Először Draft anyagból készítettük el a tervezést, hogy teszteljük a kialakítást, és lehetőséget adjunk az ügyfélnek az ellenőrzésre. Innen áttértünk a White anyagra, hogy gyártásra kész alkatrészt hozzunk létre.”

Kapcsolócsomagok

„Amikor hihetetlenül bonyolult konstrukciókkal, például kis kapcsolócsomagokkal dolgozunk, több anyagot is felhasználhatunk, hogy olyan mechanikai terméket kapjunk, amely nem csak megfelelően működik, hanem a valós környezetben is használható. Például a keményebb Tough 2000 anyagot alkalmaztuk a felső felületre, miközben a könnyebb, költséghatékonyabb anyagokat használtuk a belső részek kialakításához.”

Ajtótömítések

„Az autóipari alkalmazásokhoz használt ajtótömítések előállítása általában extrém költséges, mivel az extrudáláson kívül egyszerűen nincs más mód ezek előállítására. Ez nemcsak nagyon magas szerszámköltséggel jár, hanem hosszú átfutási idővel is. Kísérleteztünk a Formlabs egyik legújabb anyagával, a Flexible 80A-val, a Form 3L lehetővé tette számunkra, hogy egy éjszakán át szakaszokat készítsünk ebből az ajtótömítésből. Ez a különböző geometriák tesztelésére szolgált, és 50 mikronnal közelítettük meg a tényleges tervezést.

A Form 3L felruházza a csapatot az alkatrészek többszöri iterációjának előállítására, a legtöbb esetben mindezt 24 órán belül, így végül a Vital Auto három különböző gépet vásárolt. Azért döntöttek így, hogy egyszerre három iterációt készítshessenek egy alkatrészből, akár három különböző anyag felhasználásával. Ezután átháríthatják a költségmegtakarítást az ügyfelekre, és jobb ár-érték arányt kínálhatnak. Ezt úgy teszik meg, hogy több lehetőséget is bemutatnak ugyanazon az áron.

„Az additív gyártás alkalmazásának egyik szépsége az időkeret tömörítése. Tehát mit kezdesz azokkal az időszakokkal, amelyeket felszabadítottál? Mi ezt úgy látjuk, hogy kibővítjük a lehetséges teret, és alternatívákat képzelünk el. Több iterációs hurok hozzáadása a folyamathoz” – mondja Moradi.

„Sok olyan terméket gyártunk, amelyet egyszerűen nem tudnánk a Form 3L nélkül elkészíteni. A legfejlettebb gyártási technikák némelyikével, mint például a héttengelyes CNC megmunkálással, képesek lennénk előállítani ezeket az alkatrészeket, de ez óriási többlet költségekkel járna.” – mondja Barnicott.

A Fuse 1 kiegészíti a CNC megmunkálást a mechanikai alkatrészek gyártásában

„A Fuse 1 volt az első vállalásunk az SLS technológiában” – folytatja Barnicott. Ezek a gépek lehetővé teszik számunkra, hogy szerkezeti mechanikai alkatrészeket nagyon gyorsan gyárthassunk. Nem csak tesztelésre, hanem fizikai alkalmazásokra is a alkalmas a legtöbb koncepciónk esetében. Ezt a folyamatot jellemzően CNC megmunkálással végezték volna, akár a telephelyünkön, akár a telephelyen kívül, a geometriától függően, és két-négy napot kellett várnunk, hogy a kezünkbe kerüljenek az alkatrészek. A Fuse 1-nek hála, mindezt a helyszínen készítjük, és a legtöbb esetben kevesebb, mint 24 óra alatt a kezünkben vannak az alkatrészek.”

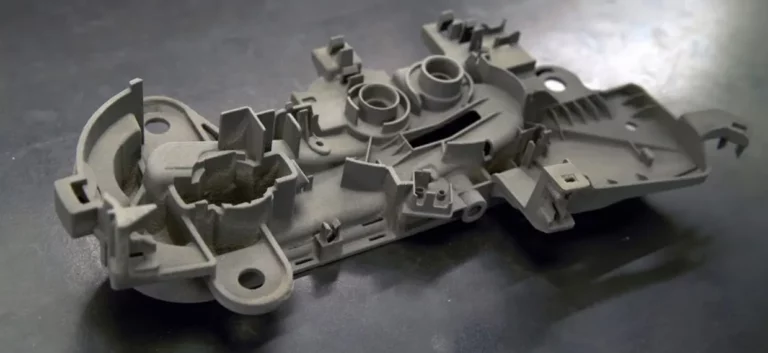

A Fuse 1-t főként mechanikai alkatrészekhez használja a csapat, például ajtópántokhoz, ajtó belsejéhez, ajtókilincs belső részeihez és szerkezeti alkalmazásokhoz. Ezek az alkatrészek közvetlenül a nyomtatás után használhatók minimális utófeldolgozással.

Légcsatornák

„Sok autóbelső alkatrészt hihetetlenül bonyolult lehet előállítani anélkül, hogy a hagyományos fröccsöntéses eljárást le kellene folytatni” – mondja Barnicott. „Az olyan tárgyak, mint a belső légcsatornák és szellőzőnyílások, soha nem láthatók. Ennek ellenére az előállítás nagy költséget igényel, amelyek gyártására szintén a Fuse 1-et használjuk. Lehetővé teszi számunkra, hogy sokkal sokoldalúbbak legyünk a járműbe beépített formatervezés esetében, anélkül, hogy nagy költségekkel kellene számolnunk, mint általában.”

Féknyereg

„Néha olyan alkatrészeket gyártunk, amelyeknél az ügyfél egyszerűen látni akarja, hogyan fog kinézni a márkajelzése egy adott alkatrészen” – folytatja. „Ez azt jelenti, hogy elég gyorsan kell legyártanunk egy alkatrészt, hogy még a márkajelzésüket is alkalmazhassuk rá. Ilyen például a féknyereg, ahol a logót a féknyereg különböző területein különböző színekben kellett elhelyeznünk.”

Interaktív koncepció egy szuperautóhoz

„A 3D nyomtatás lehetővé tette számunkra, hogy az SLA- és az SLS-anyagokat kombináljuk, hogy végigvigyük a tervezési iterációkat egy adott projekten” – mondja Barnicott. “Ez lehetővé teszi számunkra, hogy gyorsan előállítsunk több iterációt, mindkét folyamat kombinálásával, azokat sajátos tulajdonságaik szerint felhasználva, hogy elérjünk egy végső tervezést. Ez lehet bármilyen, mechanikai alkatrészektől tiszta alkatrészekig, hogy ellenőrizzük az optikai minőségüket és kimenetüket.”

Gyakran mondják, hogy az additív gyártás majd teljes mértékben helyettesíti a hagyományos eljárásokat. A Vital Auto csapata előnyöket lát a különböző technológiák kombinálásában, és kiaknázzák a különböző technológiák legjobb tulajdonságait.

A Vital Auto csapata nem ért egyet azzal a meggyőződéssel, hogy az additív gyártás a hagyományos gyártás helyébe lép, ugyanakkor úgy vélik, hogy a 2 technológia kombinálása számos előnnyel járhat.

“A két folyamatot egyszerre alkalmazzuk annak érdekében, hogy egymást segítsék. Sok alkatrészünk van, ahol szubtraktív gyártást alkalmaznánk. Majd az additív gyártást használjuk az összes finom részlet előállításához. Ez lehetővé teszi számunkra, hogy sokkal költséghatékonyabban állítsunk elő sok koncepció modellt,” mondja Barnicott.

High Fidelity koncepcióautók készítése 3D nyomtatással

“Az elmúlt 10 év technológiai és 3D-nyomtatási fejlődése lenyűgöző. Amikor először belekezdtem az alacsony példányszámú, specializált járműgyártásba, a mai termékeink egyszerűen elérhetetlenek lettek volna. Nemcsak azt tudom ma előállítani, de rendkívül költséghatékonyan és gyorsan is” – mondja Barnicott.

A 3D-nyomtatás nemcsak segíti a csapatokat a fejlettebb termékek gyorsabb létrehozásában, hanem új üzleti lehetőségeket is teremt. A vállalat ügyfelei megbíznak abban, hogy mindig elérhetik a legújabb technológiákat, és azt szeretnék, hogy az általuk gyártott alkatrészek mindig a legfrissebb, élvonalbeli anyagokból készüljenek.

„Vannak bizonyos dolgok, amelyeket már nem lehet feltörekvő technológiák közé sorolni. A 3D nyomtatás az egyik ilyen dolog. Odáig fejlődött, hogy minden, amit gyártunk, elég jó ahhoz, hogy a végső prezentációs szakaszban felhasználjuk. A 3D nyomtatás szinte újdonságból a tevékenységünk nélkülözhetetlen részévé vált” – mondja Moradi.

Eredeti forrás: All3dp.com